来源:天氏库力 发布日期

2022-09-16 浏览:

来源:天氏库力 发布日期

2022-09-16 浏览:

电池使用寿命和稳定性在下一代电动汽车的发展中发挥着重要作用。电动汽车正在蓬勃发展,如今已经出现一些技术相对成熟的制造商。彭博社预计,到2040年电动汽车将占轻型汽车销量的35%。

电动汽车的安全性和可靠性正在成为一个日益增长的焦点。这些车辆的可靠性取决于如何克服电池寿命方面的技术挑战。电池供应商和制造商需要确保电池能够与内燃机车辆上的零部件的耐久性相匹配,通常要求寿命10年或15万公里。所有车辆功能,包括安全功能和驾驶员辅助功能,也需要电池不间断的供电。如果电动汽车电池不能保持一致的功率输出和性能,则将无法实现很好的替代内燃机车辆。

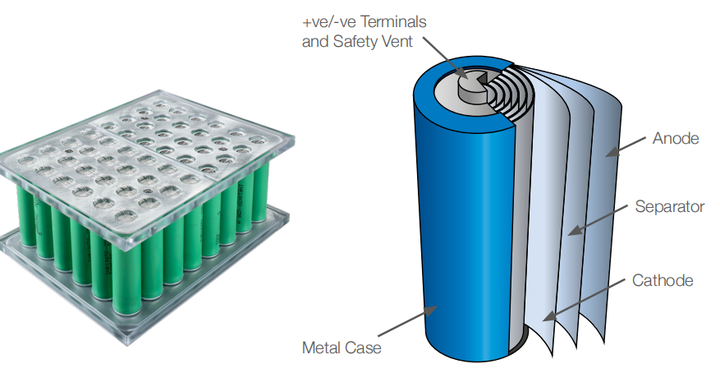

目前,有三种类型的电芯被广泛使用:圆柱,软包和方形铝壳电芯。这里我们专门讨论电动汽车的圆柱电芯的电池组,如图2所示。

为了满足全电动或混合动力汽车所需的功率输出,电池必须是能量密集的,同时连接位置要能够承受大载荷电流,要与传统内燃机系统一样可靠。目前,大多数电池测试集中在电芯电化学性能,以及整个电池组的健壮性,例如:温度循环测试、环境测试、充放电测试和振动测试。

然而,一个关键点被忽视了——电芯之间的连接性能。这些连接对电芯之间的电流流动管理,以及为动力系统提供足够的能量至关重要。如果连接处是高电阻,会导致发热。当一个电芯组中有几个这样的连接断开,那么可用电芯总量减少,要输出同样的电流,会导致电芯过热。最糟糕的情况甚至发生火灾。

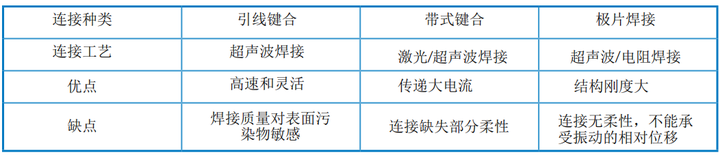

目前正在使用的连接技术,包括超声引线键合、激光带式键合或者极片点焊(激光或者电阻焊接),如图3所示。每种技术都有各自的优缺点,见表1。其中,超声引线键合是半导体行业的一项成熟的技术。该过程高速,适用多种金属如金、铜或铝,连接十分灵活。如果电芯组装有错位,允许“s”形连接。缺点是连接的强度取决于连接表面的清洁度。不管使用哪一种技术,电芯连接强度的测试对于理解是否已形成固键至关重要,从而减少后续电池产生故障的可能性。

图3 超声引线键合、带式键合和极片点焊。

表1 引线键合、带式键合和极片点焊三种技术对比

为了长时间反复地对电池大电流进行充放电而不发生故障,必须仔细地控制电芯之间的连接过程,以确保高质量。许多视觉检测技术,这一种从上向下的视觉检测方法,对电芯外观缺陷有效但是有局限性。例如,连接表面有一层污染物,键合没有形成牢固连接。也有可能是由于虚焊,只是形成较小的键合面积而没有强度。在这种情况下,只有使用物理的机械测试,才能真正检测出焊接强度。

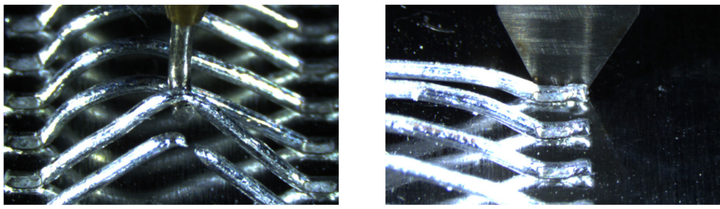

要进行机械拉力测试,需要用到小的勾子或者剪切治具,以及配上高度灵敏的力传感器(能够测量0.01cN的力)。图4是测试方法示意图。

图4 通过勾子或者剪切治具对键合的导线进行测试的示意图

一个先进的测试系统,会使用CCD识别键合位置,使用微米精度的X,Y,Z轴将治具对准测试点。然后,根据设定的高度,速度,测试起点和终点进行测试动作。甚至可以记录整个测试的图像和视频。如果测试设备足够敏感,可以在极低的力下进行无损测试。

为了了解键合是如何失效的,可以在测试后对粘合部位进行分析,以获得关于连接强度可靠性的详细信息。这意味着工艺工程师可以记录并了解连接工艺中哪些元素可能需要更改,以提高键合附着力。

测试时应注意要在多个方向上进行拉力或者剪力测试,以充分评估连接强度和可靠性。剪切和拉力测试模拟了不同的加载条件,如电池在颠簸的行驶中,或者来自多个方向的碰撞引起的振动情况。电芯在电池组中往往是“浮动的”,松散的固定在软聚合物中,以满足热膨胀的尺寸变化。这些振动和热膨胀会导致键合处产生剪切载荷和拉伸载荷。

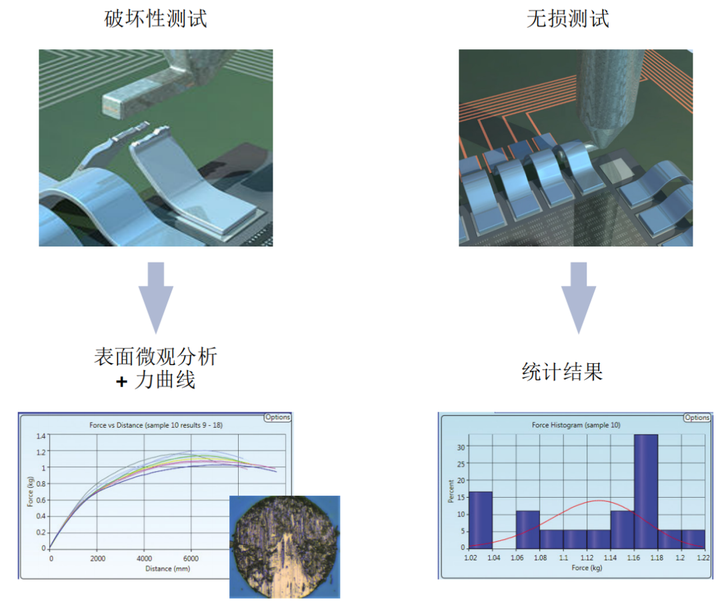

测试可分为破坏性测试和非破坏性测试两种。破坏性试验用于新产品开发,用以评估键合工艺优良或者抽检测试。非破坏性试验属于在线质量检测,通过100%连接强度测试以确保键合工艺安全。

图5 左图是破坏性测试,右图是非破坏性测试。

新兴的汽车技术,如电动传动系统、自动控制系统、驾驶员状态监控、远程开启和关闭车辆等,以及集成更多的电子产品,都需要高质量的稳定可靠的电池系统。此外,车辆是在恶劣的,不断变化的振动环境中移动,因此任何松散的连接可能会移位或者断开,导致电池故障,甚至可能起火。与半导体行业建立的键合质量检测方法类似,电池连接的强度测也应该作为电池生产线中一部分,这样才能确保电动汽车可以达到最高的安全标准。

【本文标签】:电池,制造,盲点,电芯,连接,强度,测试,电池,使用,寿命,

【责任编辑】:天氏库力 版权所有:http://www.tinius-kuli.com/转载请注明出处